Пошаговая сборка безлопастного вентилятора своими руками — схема, фото, детальная аннотация по монтажу корпуса и «начинки», советы по подбору девайсов, видео.

Самое приятное в этом безлопастном вентиляторе то, что, в отличие от большинства самодельных устройств, проект не просит применения 3D-печати, а итоговая цена может составить даже наименее 10 баксов.

Инструменты и материалы для производства безлопастного вентилятора

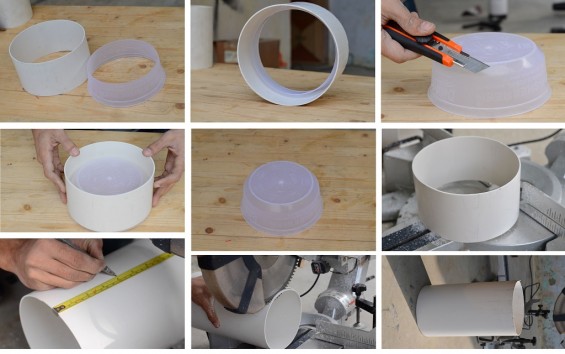

Инструменты, нужные для этого проекта, совсем не сложно собрать и они все на рисунке выше. Основное для этого проекта — это набор труб из ПВХ поперечником 6,5 и 3,5 дюйма, пластмассовый контейнер либо чаша и лист из стекловолокна шириной 3 мм.

Нет необходимости в 3D-принтере, как это применяется в большинстве проектов самодельных вентиляторов. Более того, мы использовали торцовочную пилу, дабы выполнить огромную часть надрезов, так как она сделала работу более четкой и легкой, чем ручная пила.

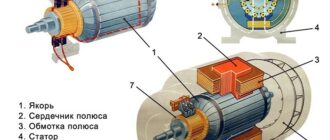

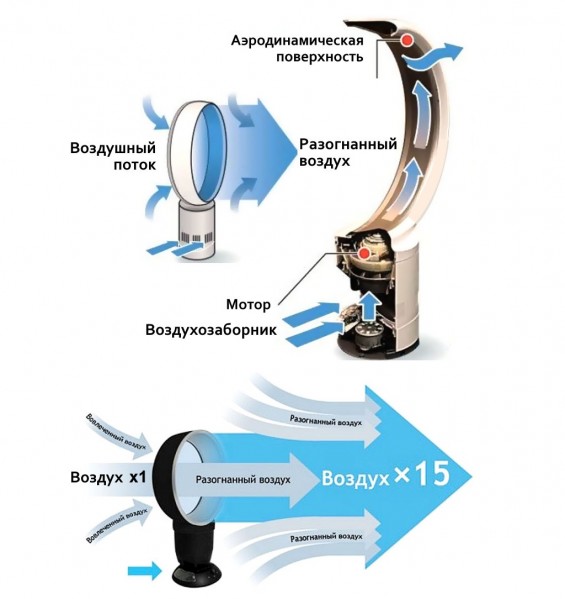

Механизм работы безлопастного вентилятора

Невзирая на название устройства, которое показывает, что конструкция будет без лопастей, у вентилятора по сути довольно скоростная лопасть снутри основного корпуса. Принцип деяния устройства вы сможете узреть на рисунке выше.

Не считая того, вентилятор без лопастей обеспечивает закрытое управление лопастями, а потом поток воздуха направляется через закрытое канальное тело, повторяя структуру обыденного корпуса вентилятора с отсутствием лопастей. Этот дизайн предлагает хороший уровень защиты для деток.

- Читайте также, как выполнить регулятор мощности на симисторе

Как выполнить вентилятор своими руками — основной корпус

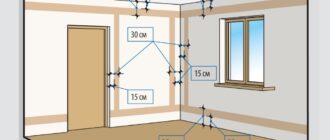

Для начала необходимо выполнить основной корпус и для этого можно применять трубу из ПВХ. Основное выходное отверстие выполнено из ПВХ-трубы поперечником 6 дюймов, которая имеет ширину 4 дюйма, дабы образовать наружный кожух выхода воздуха.

Дабы сформировать воздушный кармашек снутри основного воздуховыпускного отверстия, мы используем чашу конической формы, которая совершенно подходит для 6-дюймовой трубы из ПВХ, а ее воротник посиживает на краях трубы (см. фото выше). Отрезаем чашу на 1 дюйм выше ее дна, дабы она образовала прекрасный конический воротник снутри основного выпускного кожуха, который позволяет воздуху умеренно крутиться снутри выходной полости, до того как покинуть ее.

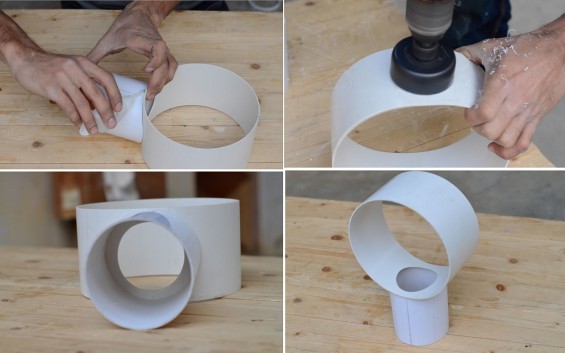

Внутренний кожух и база

Внутренний хомут для выхода воздуха сделан из ПВХ трубы поперечником 5 дюймов. Эта труба образует узенькое отверстие шириной практически 0,5 дюйма для равномерного рассредотачивания воздуха из полости/выхода воздуха. Три части, а конкретно внешняя 6-дюймовая ПВХ-труба, конический внутренний корпус, сделанный из пластмассовой чаши, и внутренний хомут, выполненный из 5-дюймовой ПВХ-трубы, совместно образуют корпус для выпуска воздуха.

Дабы сформировать базу, используем 3,5-дюймовую трубу из ПВХ, обрезанную до высоты 5 дюймов. Дабы основание совершенно подходило к корпусу воздуховыпускного отверстия, обрезаем один конец базисной трубы в изогнутой форме (извив режем по заблаговременно наклеенной изоленте), а контур обозначаем 6-дюймовой трубой из ПВХ. Потом труба разрезается при помощи лобзика, а потом шлифуется наждачкой, дабы совершенно подходить к наружной 6-дюймовой трубе без каких-то зазоров между ними.

Отверстие для забора воздуха

Перед приклеиванием основания к основному корпусу сверлим отверстие поперечником 3 дюйма в 6-дюймовой ПВХ-трубе, которое будет проходом для входа воздуха в основной корпус и дальше в выходное отверстие. Отверстие изготовлено при помощи кольцевой пилы.

Потом основание приклеивается к наружной части воздуховыпускного отверстия при помощи суперклея. Так как базисная труба имеет безупречную форму, дабы находиться на 6-дюймовой трубе из ПВХ, суперклей делает очень крепкое соединение между 2-мя деталями.

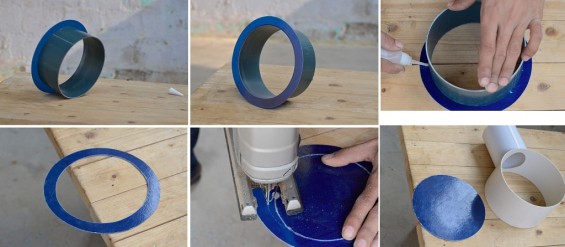

Кольцо выхода воздуха

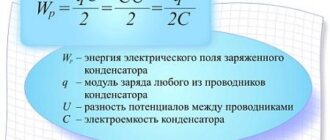

Кольцо для выхода воздуха выполнено из листового стекловолокна шириной 3 мм, которое служит соединением между внутренней половиной и наружной половиной основного выхода воздуха. Кольцо сделано при помощи лобзика.

Покраска

Так как большая часть частей корпуса безлопастного вентилятора готовы, необходимо их выкрасить, дабы они выглядели аккуратненько и идеально. Красим все белоснежным, используя аэрозольную краску, кроме кольца из стекловолокна, которое защищено от краски при помощи изоленты.

Конечный итог очень неплох, а синий стекловолоконный лист просто фантастически смотрится на идеальном белоснежном фоне.

Светодиодная лента

Дабы выполнить дизайн более симпатичным и элегантным добавляем светодиодную ленту 12 В на внутренней стороне воздуховыпускного отверстия в конце, где лист стекловолокна будет приклеен к внутренней втулке выхода воздуха. Световая полоса обрезается до нужной длины. Лента имеет липкую сторону и крепится при удалении защитного покрытия с задней стороны ленты, а потом прилипает к корпусу из ПВХ.

- Аннотация по созданию микроскопа своими руками из веб-камеры

Склеивание всех деталей

Когда краска высохла, склеиваем все части совместно, дабы сформировать основную часть нашего безлопастного вентилятора, используя суперклей, который прочно всё держит.

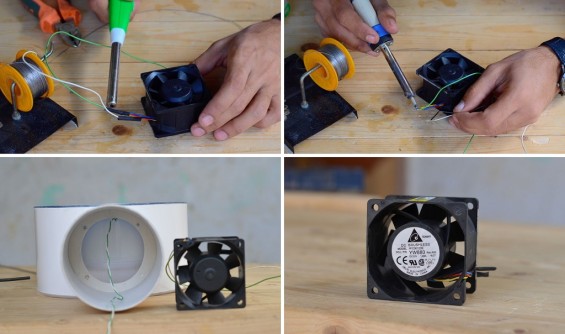

Установка вентилятора в корпус своими руками

За каждым безлопастным вентилятором стоит вентилятор с лопастями. Таким макаром, дабы привести в действие наш вентилятор, необходимо применять скоростной вентилятор 12 В неизменного тока, который можно взять от старенького компьютера. Более непосредственно, в уроке вентилятор от сервера, который намного сильнее, чем обыденный вентилятор от ПК. Потому безотступно советуем применять этот тип вентилятора.

Вентилятор установлен снутри основания конкретно под корпусом воздуховыпускного отверстия при помощи 4 саморезов для дерева, дабы накрепко задерживать вентилятор на месте. Вентилятор установлен таким макаром, дабы нагнетать воздух ввысь, и, таким макаром, нам необходимо, дабы вентилятор был довольно устойчив.

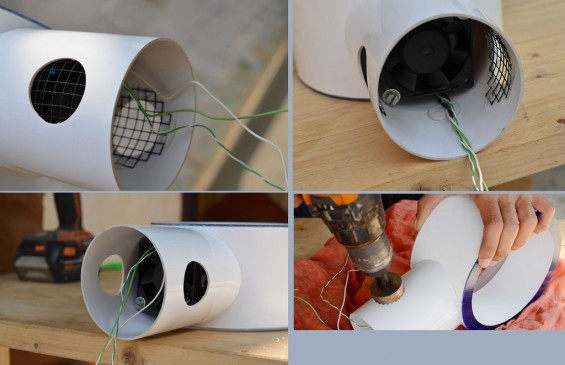

Как выполнить воздухозаборник в вентиляторе своими руками?

Пара воздухопоглотителей выполнена чуток ниже серверного вентилятора с обеих сторон базисной трубы, другими словами трубы основания. Эти впускные отверстия позволяют воздуху всасываться вовнутрь основания.

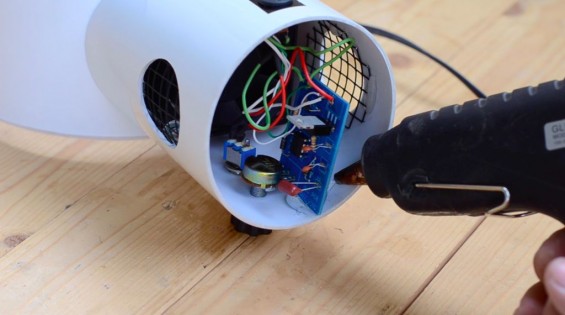

Дабы кто-то случаем не поранил пальцы, вставив их в основание вентилятора, приклеиваем железную сетку на обоих отверстиях. Сетка поначалу окрашивается в черный матовый цвет, а потом приклеивается снутри основания при помощи жаркого клея.

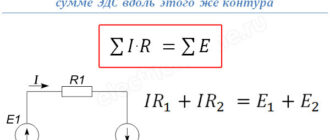

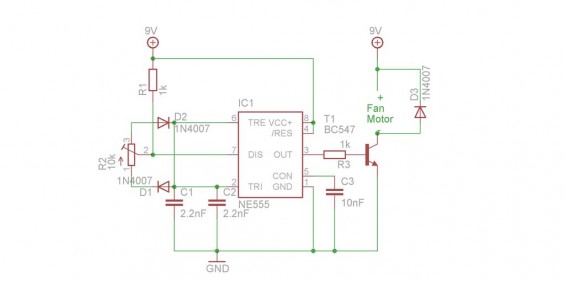

Блок управления скоростью — регулятор оборотов вентилятора

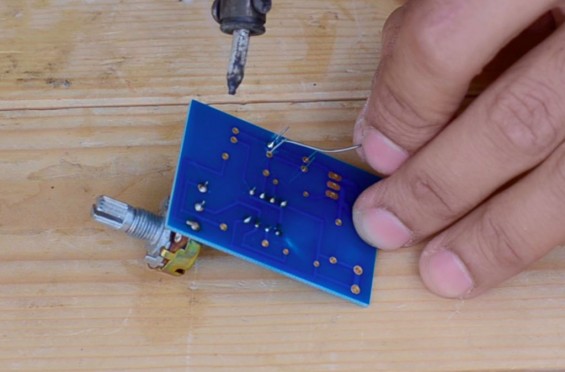

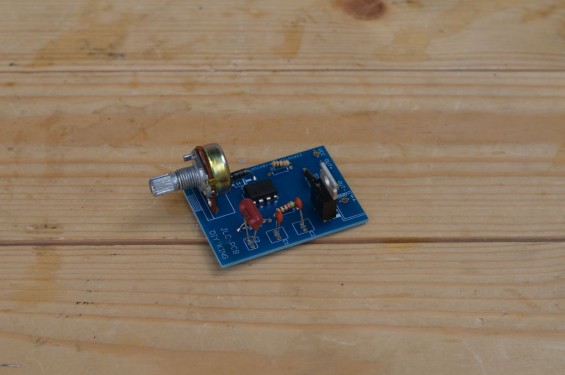

Мы приняли решение применять идею ШИМ-регулятора скорости для этого вентилятора, дабы регулировать количество воздуха, выходящего из вентилятора, и, поэтому, уровень шума. Для этого была разработана обычная схема контроллера скорости ШИМ, также выделенная интегральная схема с внедрением AutoCAD Eagle.

Схема работает по основному принципу. Он употребляет печатную плату таймера 555, который переключает транзистор пару раз в течение каждой секунды, и скорость переключения находится в зависимости от сопротивления, обеспечиваемого потенциометром. Таким макаром, поворачивая ручку регулятора, мы можем регулировать выходной импульс и, таким макаром, держать под контролем скорость вращения вентилятора от сервера.

В архиве ниже прилагаются все файлы, включая схемы, лист материалов и файлы Gerber для ШИМ-схемы, которые могут пригодиться.

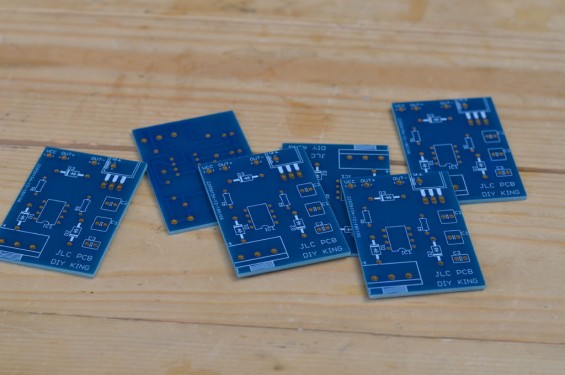

Не считая того, направьте внимание на веб-сайт JLCPCB, так как они предлагают хорошее предложение при первом заказе. Вы сможете заказать 10 печатных плат, включая бесплатную доставку, всего за 2 бакса.

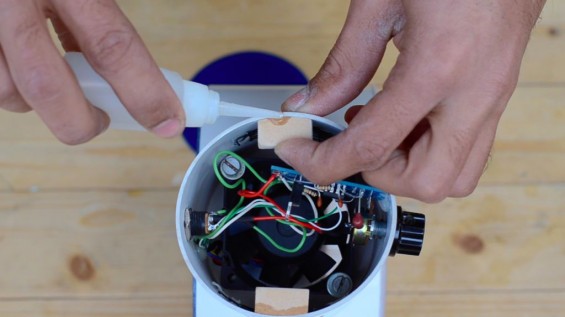

После пайки всех компонент на печатной плате крепим её на фронтальной стороне основания.

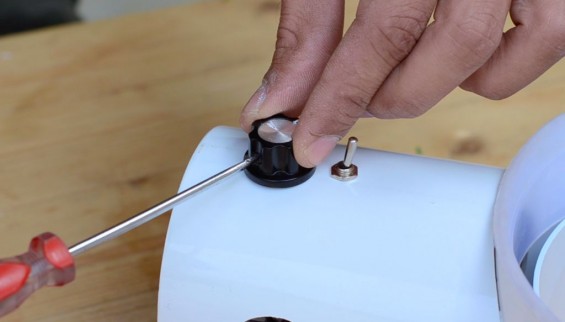

Ручка потенциометра выходит на фронтальной стороне с прекрасной ручкой, прикрепленной для регулировки скорости вентилятора.

Вентилятор своими руками — основание и финальные детали

В конце используя жаркий клей приклеиваем схему на основание. После вырезаем лист стекловолокна и прикручиваем его к основанию вентилятора, используя два древесных кусочка, склеенных снутри основания.

Дабы вентилятор не двигался во время работы, мы приклеиваем 4 резиновые прокладки/ножки к основанию. Вентилятор готов к работе.

Обзор самодельных систем остывания графических адаптеров

Любительский

Размещено: 2 года вспять

Обновлено: 2 года вспять

Содержание

Содержание

Если вы застали компьютерные форумы и блоги нулевых годов, то наверное помните фото графических адаптеров, к которым приверчены кулеры от микропроцессоров. Давайте вспомним самодельные системы остывания графических адаптеров, для чего их делали и почему их нет в наше время.

В нулевые годы бурно расцвели самодельные системы остывания для графических адаптеров. "Кулибины" с компьютерных форумов меняли на видеоплатах вентиляторы, ставили радиаторы от микропроцессоров и городили дополнительный обдув.

Условно, эти самоделки можно поделить на несколько уровней.

Дополнительный обдув видеоплаты

Обычно брался вентилятор на 120 либо 80 мм и закреплялся таким макаром, дабы обдувать проблемные места видеоплаты: зону VRM, память, оборотную сторону текстолита над чипом. Решение было обычное и очень действенное.

Ведь вмешательства в систему остывания видеоплаты не было и товарный вид не мучился. Дополнительный обдув просто снимался и видеоплату можно было реализовать на б/у рынке либо отнести в магазин по гарантии.

Так же этот метод был менее рискованным, шансы разрушить видеоплату были малы. "Как может один вентилятор так сделать лучше остывание?" — спросите вы. Чем ужаснее остывание на подопытной видеоплате, тем посильнее приметен эффект от таких кустарных способов.

Если вы избалованы дорогими моделями графических адаптеров с несколькими теплотрубками в радиаторе и дополнительным остыванием чипов памяти и зоны конвертера питания, то для вас не осознать, в каких томных критериях трудятся дешевенькие модели графических адаптеров. В особенности — дешевенькие модели среднего уровня, где и тепловыделение уже солидное, а производитель сберег на всем, чем можно.

90-110 градусов на чипах памяти и зоне VRM на таких видеоплатах — это обыденное дело, и в таком случае дополнительный обдув — это спасение. Он просто может сбросить 10-20 градусов с системы питания и чипов памяти, что давало видеоплате возможность нормально работать без перегрева.

Я и сам делал такие системы обдува в нулевые годы. Как мне казалось, переболел этой "самодеятельностью" навечно, думая, что делать этого больше не придется, но нужда принудила.

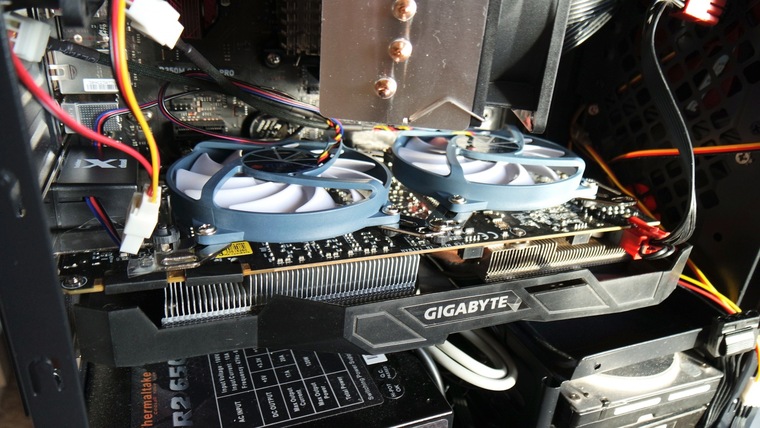

В 2017 году, когда после скачка курса криптовалют майнить их стали даже не разбирающиеся в компьютерах люди и на любом доступном оборудовании, я не удержался и докупил к уже имеющейся Gigabyte GeForce GTX 1060 G1 Gaming, Palit GeForce GTX 1070 Jetstream. И сходу столкнулся с перегревом в корпусе компьютера, видеоплаты стали нагревать друг дружку. По отдельности, эти модели графических адаптеров полностью доброкачественные середнячки в плане остывания, но совместно выделяли очень много тепла.

Держать компьютер открытым я не мог из-за деток и котов, потому пришлось изобретать дополнительное остывание, как и в нулевые годы.

Я ставил дополнительный вентилятор на боковую крышку компьютера на вдув и выдув, но самым действенным оказался продув графических адаптеров с торца вентилятором 140 мм. Температуры пришли в норму и можно было расслабленно майнить далее.

Кстати, следующий уровень переделки систем остывания графических адаптеров тоже опять расцвел в связи с майнингом.

Замена вентиляторов остывания

Эта процедура уже посложнее и просит хотя бы малых познаний по сборке компов. В нулевые годы массовые видеоплаты имели достаточно низкое энергопотребление и оснащались небольшим радиатором со забавным вентилятором размера 40 мм.

Эти вентиляторы не отличались качеством и начинали трещать через несколько месяцев работы.

Самым обычным методом ремонта была замена малеханького вентилятора на настоящий, размером 80 либо 92 мм с солидными оборотами. Питание такового вентилятора обычно подключали к разъему "молекс" блока питания, и он вертелся на неизменных оборотах без регулирования.

Более бывалые юзеры подключали вентилятор через реобас и добавляли обороты на время игры. Но, именовать комфортным таковой способ естественно нельзя. Зато ему не откажешь в эффективности, таковой вентилятор обычно решал и делему с перегревом.

В 2017 году, после майнинг бума, количество графических адаптеров, задействованных в майнинге, было большущим. И 1-ое, что стало ломаться на видеоплатах, работающих круглые день — это вентиляторы. Они выходили из строя массово и в вебе стал очень пользующимся популярностью метод, когда на видеоплату ставился один либо два вентилятора 92-120 мм на стяжки.

Это очень действенный способ, который решал делему и шума и нагрева. Вентиляторы 120 мм делали солидный воздушный поток и даже на неизменных 1000 оборотах за минуту их было довольно. Я использовал таковой метод на GeForce GTX 660 с затрещавшим вентилятором (без майнинга) и остался очень им доволен.

Замена радиатора остывания на процессорный

Как я уже писал выше, энергопотребление графических адаптеров в нулевые годы было достаточно низким и на них часто ставили смехотворно мелкие радиаторы. К примеру: GeForce 8800 GT (512 Мбайт) в играх потреблял около 111 ватт, GeForce 7900 GTX (512 Мбайт) — 84 ватта. Radeon X1900 XT (512 Мбайт) который числился страшно жарким — 130 ватт.

А более экономные видеоплаты среднего уровня потребляли совершенно малость: Radeon X1600 XT (256 Мбайт) — 42 ватта, Radeon HD 3850 (256 Мбайт) — 72 ватта, GeForce 7600 GT (256 Мбайт) — 39 ватт.

И замена радиатора на процессорный на таких видеоплатах решала сходу три трудности: уменьшала шум, уменьшала нагрев, увеличивала разгонный потенциал.

А разгонный потенциал тогда был очень суровый. Производители еще не выдумали тогда систему буста, когда видеоплата разгоняет саму себя, зависимо от употребления тока, температуры и нагрузки. И юзерам приходилось разгонять видеоплаты без помощи других.

Тогда произошел бурный рост программ для разгона: RivaTuner, ATI Tray Tools, NVIDIA nTune, PowerStrip. ATI Tray Tools мог изменять даже тайминги памяти в реальном режиме времени.

Донором радиатора обычно становился боксовый кулер от процесора Intel с медным сердечником. Он подходил на эту роль совершенно, за счет собственной формы в виде огромного количества круговых ребер. В промежуток между ребрами вставлялись длинноватые болтики.

Часть ребер было надо отпилить либо отломить. Обеспеченные умельцы брали дорогие кулеры, типа ZALMAN — CNPS7000C-Cu и курочили уже их. Но на изувеченный ZALMAN было просто больно глядеть, в особенности беря во внимание, что продавались хорошие видеокулеры ZALMAN VF900-Cu и Zalman VF700-Cu.

Даже младший Zalman VF700-Cu отлично справлялся со средними видеоплатами тех лет, что уж гласить о старшей модели, которая просто могла отвести тепло от ATI Radeon X1900 XTX.

Видеоплаты нередко становились жертвами таких переделок, в особенности если не использовалась прижимающая пластинка с оборотной стороны. В таком случае видеоплату выгибало дугой и рвало дорожки в текстолите либо отрывало шары BGA-пайки чипа и памяти.

Рассвет и закат других систем остывания

Сначала 2010 годов тепловыделение графических адаптеров резко пошло ввысь, что поставило крест на попытках охладить их обыденным дюралевым радиатором, пусть даже и с медным сердечником. И равномерно, такая переделка сошла на нет.

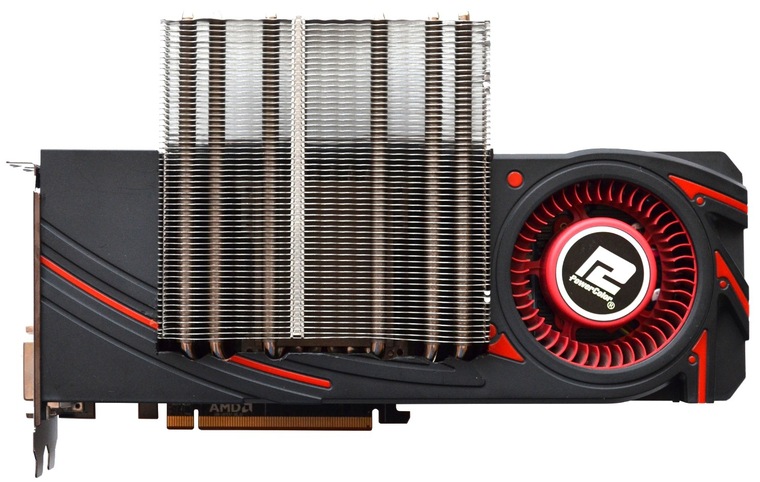

К тому же, производители других систем остывания просто завалили рынок хорошими кулерами, довольно вспомнить Zalman VF3000F, Thermalright Shaman либо DEEPCOOL DRACULA.

Отдельные энтузиасты ставили на видеоплаты кулеры с теплотрубками от микропроцессоров, но это решение было так массивным, что такие случаи были единичны.

Но равномерно сошла на нет и установка на видеоплаты суперкулеров типа Thermalright Shaman. Почему? Я считаю, что из-за расширения ассортимента моделей графических адаптеров, роста трудности их плат и схемотехники, внедрения механизма буста.

Экономичный юзер берет недорогую видеоплату и она работает на заявленных частотах. А видеоплаты с лучшими заводскими кулерами так увеличивают бустовую частоту, что исчезает надобность их разгонять.

А установка другой системы остывания достаточно сложна и есть риск разрушить видеоплату сходу, сколов кристалл либо CMD-резистор. Либо испортив уже в процессе использования, допустив перегрев памяти либо системы питания.

Большой вентилятор из кулеров

Прелестно! Расчудесный ветерок сходу меня порадовал. Попробовал подключить к 12 вольтам — и помыслил, что очень — ветер как у обыденного вентилятора на наибольшей мощности, т.е. достаточно сильный. Решил остаться на 5 вольтах.

У данной конструкции есть ряд плюсов по сопоставлению с обыденным вентилятором. Основное — малогабаритность, запихнул в пакет и неси куда хочешь.

Поставил в форточку, хочешь будет выдувать, хочешь будет вдувать.

Я вообще-то его с самого начала для форточки и делал.

Похожие мастер-классы

Как выполнить вентилятор?

Ветрогенератор на велик из компьютерного вентилятора

Автоматический регулятор оборотов кулера

Мини электрический обогреватель 12 В 80 Вт

Усилитель 4х22 Вт

Доработка энергосберегающей светодиодной лампы

Особо увлекательное

Как при боковом подключении вынудить длиннющий радиатор греть

Дедовский метод бесконтактной очистки дымопровода печи

Как выполнить антенну для цифрового телевидения без паяльничка и

5 лайфхаков по ремонту сломанного домашнего инструментария и не только лишь

Как переработать велик с цепного привода на карданный

12 стремительных приспособлений и лайфхаков для любого ремонта в

«Сделай сам – своими руками» — веб-сайт увлекательных самоделок, изготовленных из подручных материалов и предметов в домашних критериях. Пошаговые мастер-классы с фото и описанием, технологии, лайфхаки — все, что необходимо для рукоделия истинному мастеру либо просто умельцу. Поделки хоть какой трудности, большой выбор направлений и мыслях для творчества.